海綿發泡橡膠是一種多孔結構材料,其孔眼遍及整個材料。根據孔眼的結構,海綿橡膠可以分為三種類型:開孔(孔眼相互連通),閉孔(孔眼被孔壁隔離,互不相通)和混合微孔(同時具有開孔和閉孔)。海綿發泡橡膠制品具有優異的彈性、屈撓性和減震、隔音、隔熱性能,同時密度較小。

制造海綿橡膠的膠料需要滿足以下要求:

1.膠料應具有適當的可塑性。膠料的可塑性與海綿橡膠的密度、孔眼結構和大小以及起泡速率等因素密切相關。海綿橡膠的膠料應具有威氏可塑度不低于0.5。在加工過程中,應特別注意生膠的塑化,特別是在處理乳膠再生膠、輪胎再生膠、副牌天然橡膠、丁腈橡膠等黏度較大的生膠時,應采用3段或4段塑化,薄通次數可多達30-50次。

2.再生膠料的起泡速率應與硫化速率相匹配。

3.再生膠料的傳熱性應優良,以保證內外泡孔均勻,硫化程度一致。

4.發泡時再生膠料內部壓力應大于外部壓力。

選擇適合的海綿橡膠膠種需考慮制品使用條件。普通的海綿橡膠可采用天然橡膠、丁苯橡膠、順丁橡膠等,檔次較低的可使用乳膠再生膠、輪胎再生膠等。若需耐油,可選擇丁腈橡膠、氯丁橡膠、丁腈橡膠/聚氯乙烯、環氧化天然橡膠等。若要求耐熱、耐臭氧老化,則可選擇三元乙丙橡膠和硅橡膠。制造微孔鞋底時,可采用EVA或高苯乙烯與通用橡膠共同使用,或使用丁腈橡膠與聚氯乙烯混合。

天然橡膠、丁苯橡膠、順丁橡膠及其與塑料混合物通常用于制造民用海綿橡膠制品,而三元乙丙橡膠、氯丁橡膠則多用于制造工業海綿橡膠制品。從使用壽命、工藝、成本等方面綜合考慮,三元乙丙再生橡膠和氯丁橡膠是制作海綿橡膠較理想的橡膠材料。

橡膠發泡劑23Y5Y11應滿足以下要求:

①貯存穩定性好,對酸、堿、光、熱穩定;

②無毒、無臭、對人體無害,發泡后不產生污染,無臭味和異味;

③分解時產生的熱量小;

④在短時間內能完成分解作用,發氣量大且可調節;

⑤粒度均勻、易分散,粒子形態以球形為佳;

⑥在密閉的模腔中能充分分解。

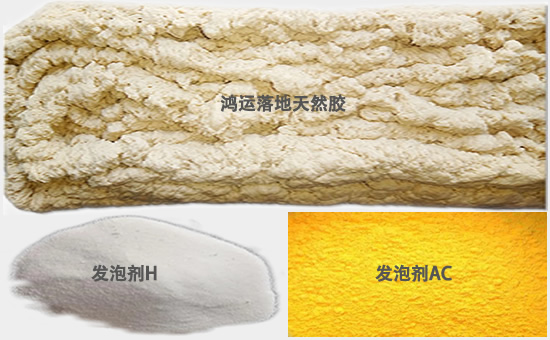

橡膠發泡劑是海綿型發泡橡膠產品生產中不可或缺的材料,它們可以分為有機和無機兩種類型。有機橡膠發泡劑包括偶氮化合物(如發泡劑 AC、偶氮二異丁腈等)、磺酰肼類化合物(如苯磺酰肼、對甲苯磺酰肼等)、亞硝基化合物(如發泡劑 H 等)和脲基化合物(如尿素、對甲苯磺酰基脲等)。無機橡膠發泡劑主要有碳酸銨、碳酸氫鈉、碳酸鈉、氯化銨、亞硝酸鈉等。

無機發泡劑的分解是吸熱反應,屬于堿性物質,因此起硫速率快。起始分解溫度低,分解氣體的成分為二氧化碳和水,生成連續氣泡的比例高。有機發泡劑的分解溫度一般較高,分解放出的氣體主要是氮氣,適用于制造閉孔結構的海綿制品。

發泡劑 H、AC 等的分解溫度較高,在一般的硫化溫度下不能分解發泡。因此可以添加發泡助劑來降低分解溫度,幫助發泡機分散,或提高發氣量。常用的發泡助劑有有機酸和尿素及其衍生物。前者包括硬脂酸、草酸、硼酸、苯二甲酸、水楊酸等,多用作發泡劑 H 的助劑。后者包括氧化鋅、硼砂等有機酸鹽,多用作發泡劑 AC 的助劑,但分解溫度只能降低至 170℃ 左右。使用發泡助劑時,要注意對橡膠硫化速率的影響。我們需要優化海綿橡膠的硫化體系,以確保膠料的硫化速率與發泡劑的分解速率相匹配。

不同的橡膠種類需要選擇不同的硫化體系。通用橡膠如乳膠再生膠、輪胎再生膠、落地天然橡膠、丁苯橡膠、順丁橡膠等采用硫黃-促進劑硫化體系,硫黃用量為1.5—3份。促進劑M、DM、CZ、DZ、TMTD、PZ等單用或并用均可作為海綿橡膠的促進劑,但用量較實心制品多一些。而硅橡膠、三元乙丙再生橡膠、丁腈再生橡膠、EVA、橡塑合金以及某些橡塑共混材料,可選用過氧化物硫化體系。過氧化物的用量應按聚合物的交聯效率來計算,其用量的增減只能控制交聯密度的大小。使用過氧化物硫化的硫化時間,應按其在硫化溫度下的半衰期來決定,一般取其硫化溫度下半衰期的5—10倍即可。氯丁橡膠常用氧化鋅和活性氧化鎂作為硫化劑,以NA-22為促進劑。

在海綿發泡橡膠中填充劑的選擇應該具有以下特性:密度小、分散好、不會使膠料硬化、能夠調整膠料的可塑性和流動性,并且有助于海綿的發泡過程。各種填充劑對發泡劑的分解溫度和分解速率基本上沒有影響,但對于橡膠海綿的強度、耐久性等性能的改善、加工性能的改善、微孔結構和分布是否均勻及成本等方面都是非常重要的。填充劑的分散性很重要,其粒子的均勻分散能促進孔坯的形成,關系到發泡的均勻性及制品表面外觀。分散好的填充劑有半補強炭黑、易混槽黑、輕質碳酸鈣等。

獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。關注鴻運橡膠:學習再生橡膠生產橡膠制品的工藝配方和原料的技術,幫您降低成本增加利潤。