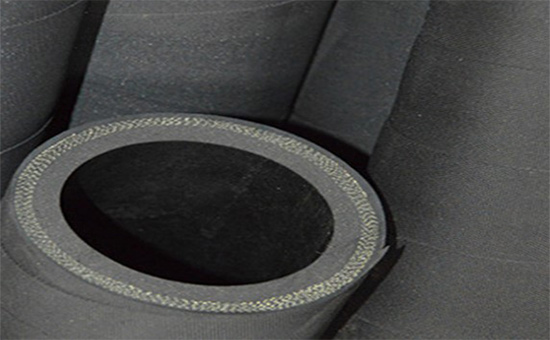

使用丁基橡膠或丁基再生膠生產的耐熱膠管都具有良好的氣密性、耐熱性,可以單獨使用或二者并用生產用于輸送蒸汽或者過熱水的膠管,對膠料的耐熱性能要求特別高;在丁基耐熱膠管生產過程中,與膠料耐熱性能最相關的除了丁基橡膠和丁基再生膠質量之外,就是耐熱膠管硫化體系設計,那么哪種硫化體系硫化后的丁基橡膠/再生膠硫化膠的耐熱性最好呢?

目前橡膠制品業常用的硫化體系有普通硫磺硫化體系、半有效硫化體系、有效硫化體系、過氧化物硫化體系和樹脂硫化體系等,不同硫化體系形成的交聯鍵結構不同,不同交聯網絡對丁基膠料的耐熱性能影響不同,鍵能越大、硫化膠耐熱性能越好;丁基橡膠和丁基再生膠的化學不飽和度低,分子結構中的聚異丁烯鏈不活潑,因此耐熱性和耐氧化性能優異,硫化后的丁基膠料熱氧老化屬于降解型,老化后的膠料趨于軟化,一般使用酚醛樹脂和對苯醌二肟硫化的丁基橡膠/再生膠耐熱性能優異。

丁基橡膠和丁基再生膠生產耐熱膠管時,最常用的就是烷基酚醛樹脂,硫化時形成穩定的—C—C—交聯鍵,無硫化反原,熱穩定性高,硫化膠耐熱性能好,丁基耐熱膠管使用壽命長;8-12份的對叔丁基苯酚甲醛樹脂作為硫化劑,配合使用1-4份的氯化亞錫和5-10的氯丁橡膠作為活性劑,硫化后的丁基膠料可以耐160攝氏度過熱水;對苯醌二肟特別適合作為丁基橡膠和丁基再生膠制品的硫化劑,硫化時在膠料中易分散、硫化速度快,硫化后的丁基膠料拉伸強度大、耐熱性能好。

有效體系是橡膠制品生產廠家常用的硫化體系,采用有效硫化體系硫化的丁基橡膠和丁基再生膠硫化后形成的是占絕對優勢的單硫鍵和雙硫鍵,低硫高促配合或者無硫配合時,分子結構中含2或4個硫原子的化合物作為硫化劑, 用量控制在2.5-3.5份;無硫配合時在標準溫度下可以釋放出活性硫,制得的丁基硫化膠耐熱性能優異、壓縮永久變形小;一般丁基再生膠丁基橡膠生產耐熱膠管時有效硫化體系中可以使用促進劑TT和促進劑DTDM,硫化膠交聯鍵短、壓縮變形小、生熱低、熱穩定性高。

在實際生產過程中,丁基橡膠/再生膠生產耐熱膠管時不論是使用酚醛樹脂硫化、苯醌二肟硫化還是選擇有效硫化體系,橡膠制品廠家都需要在利用其優點的時候將缺點考慮進去,比如有效硫化體系硫化后的膠料抗熱氧老化性能優異,但硫化速度慢、硫化后的膠料疲勞性能較差,易噴霜,因此需要合理控制硫化體系中的各種配合劑用量。

丁基耐熱膠管的耐熱性能直接決定他的最高使用溫度和時間,是保證耐熱膠管可以長時間保持正常使用性能的基礎,影響丁基膠管耐熱性能的因素還有填料種類、防老劑選擇等,因此使用丁基橡膠和丁基再生膠生產耐熱膠管時,一定要選擇優質的橡膠原料并設計合理的耐熱膠管配方,尤其是使用丁基再生膠時,一定要將自身成分計算進去,并適當調整塑煉、混煉時間、溫度等條件,在保證膠管使用性能的前提下盡可能多的使用丁基再生膠降低原料成本。

獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。關注鴻運橡膠:學習再生橡膠生產橡膠制品的工藝配方和原料的技術,幫您降低成本增加利潤。