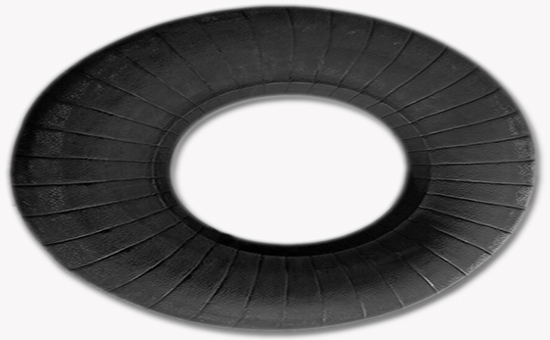

水胎是即外胎硫化過程中使用的能夠傳導熱介質的橡膠囊,可以促進輪胎均勻硫化。最初水胎內層膠以天然橡膠為原料加工而成,但水胎產品的耐氣透性、耐熱性、耐老化性較差。在天然橡膠水胎內層膠中使用丁基橡膠提高水胎綜合性能時又存在一些工藝上的問題難以解決,因此更多的人將目光投向了丁基再生膠。

1.水胎內層膠中丁基再生膠的推薦用量

廢舊丁基內胎加工而成的丁基再生膠保留了丁基原膠基本性能特點,丁基含量高的再生膠產品強力高、彈性好、細度高、氣密性強;與丁基原膠相比機械強度2YLYY326略差但可塑性、流動性更好,硫化速度更快,與天然橡膠相容性更好,因此可以與天然膠并用制備水胎內層膠,改善水胎氣密性、耐老化性能的同時降低原料成本。

在實際生產中,水胎內層膠的300%定伸應力和拉伸強度隨丁基再生膠用量的增加有所減小,扯斷永久變形略增,老化后膠料的300%定伸應力和拉伸強度明顯提高。一般情況下,天然膠水胎內層膠中丁基再生膠的添加量可控制在10-20份之間,產品綜合指標更好。

2.含丁基再生膠的水胎內層膠配方設計

天然橡膠與少量丁基再生膠并用生產水胎內層膠時,通常使用促進劑NOBS配合硫化劑,其中NOBS屬于遲效高速硫化促進劑,后效優良,硫化時易分散,硫化后的膠料不噴霜、不易變色,必要時添加0.1-0.2份防焦劑。將炭黑N660與耐熱補強劑并用可明顯提高硫化膠的定伸應力、回彈性、耐屈撓性和耐熱性。防護蠟與防老劑RD、4020并用可顯著改善內層膠耐老化性能。

3.含丁基再生膠的水胎內層膠混煉技巧

天然橡膠與少量丁基再生膠制備水胎內層膠時,一般選擇兩段混煉工藝。一段混煉在密煉機中進行:生膠、丁基再生膠、氧化鋅和硬脂酸等→壓壓砣→炭黑和芳烴油→壓壓砣→提壓砣→排膠。二段混煉可在開煉機中進行,加料順序:一段混煉膠→硫磺和促進劑;或在密煉機中進行:一段混煉膠→硫磺和促進劑→壓壓砣→提壓砣→壓壓砣→提壓砣→壓壓砣→提壓砣→排膠。

在實際生產中,排膠溫度可控制在150-160℃之間。在水胎內層膠料中合理使用丁基再生膠既可改善水胎老化性能、延長水胎使用壽命,又能降低原料成本、減少能耗,后期小編將繼續與您討論關于丁基再生膠在水胎中的應用。

獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。關注鴻運橡膠:學習再生橡膠生產橡膠制品的工藝配方和原料的技術,幫您降低成本增加利潤。