全部或部分使用再生膠替代原膠生產橡膠制品的廠家都是為了降低原料成本,其中有很大一部分廠家在最開始都是使用原膠生產的,為了適應市場需求開始使用再生膠。再生膠替代原膠生產橡膠制品時需要調整橡膠制品配方,那么在原橡膠制品配方的基礎上又該如何準確計算再生膠制品配方中各種助劑的用量呢?小編看到一些有關再生膠制品配方中各種助劑的計算方法,與往常一樣和大家分享一下1JLYY912。

在設計再生膠制品配方的時候,有兩個需要尤為注意的地方,一個是硫磺促進劑等橡膠助劑的用量,另一個就是再生膠替代原膠的量。其實,不論是橡膠助劑的用量還是再生膠替代生膠的用量,都與膠料的含膠量、膠料橡膠烴含量息息相關。

比如使用40份丁苯橡膠、60份煙片膠以及100份輪胎再生膠生產運輸帶覆蓋膠時,通常100份丁苯橡膠對應2份硫磺、1.2份促進劑DM、0.4份促進劑D,100份煙片膠一般使用3份硫磺、0.6份促進劑DM、0.2份促進劑D,100份輪胎再生膠中需要配合1.75份硫磺、0.35份促進劑DM、0.15份促進劑D。

當含膠量40%時,全部配合量計算公式應為(40+60+100×30%)÷Y×100%=40%,求得全部配合量為325。通常新輪胎再生橡膠烴含量為50%,有效橡膠烴為30%,因此配方橡膠分計算公式應為(40+60+100×50%)÷325×100%=46.1%。

以含膠率為基數計算各配合劑的用量時,硫磺用量=40×2%+60×3%+100×1.75%=4.4;橡膠促進劑DM用量=40×1.2%+60×0.6%+100×0.35%=1.19;橡膠促進劑D用量=40×0.4%+60×0.2%+100×0.15%=0.43。

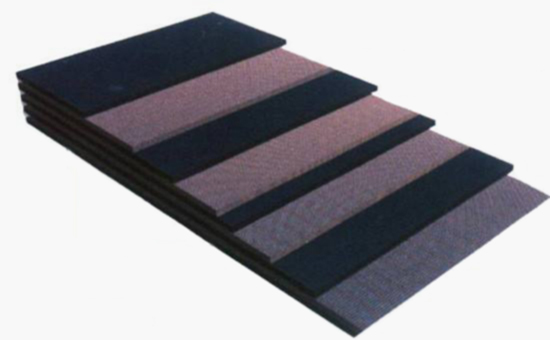

以上述公式為基礎,結合炭黑、碳酸鈣、軟化劑、硬脂酸、防老劑等配合劑在每種膠料中的作用效果,尤其是對膠料硬度的影響,計算其他配合劑的用量即可,在此小編不再細說;一般40份丁苯膠、60份煙片膠和100份輪胎再生膠配合生產拉伸強度在12Mpa左右、扯斷伸長率達到350%的橡膠制品時,配合60份高耐磨炭黑、44份碳酸鈣、3份硬脂酸、1份石蠟、5份操作油和1份防老劑可以將成本控制在6元/kg以下。

使用再生膠替代天然膠、合成膠降低橡膠制品原料成本時,橡膠制品廠家一定要從具體需求出發,綜合考慮各橡膠的基礎指標、橡膠制品的具體需求、各種配合劑在膠料中的作用效果等等,合理計算含再生膠的制品配方中各種配合劑的用量,在降低成本的同時優化再生膠制品質量,生產出性價比更高的產品。

獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。關注鴻運橡膠:學習再生橡膠生產橡膠制品的工藝配方和原料的技術,幫您降低成本增加利潤。