橡膠制品生產過程中,塑解劑可以通過化學作用增強生膠的塑煉效果,達到縮短塑煉時間、提高生產效率的目的;將廢舊橡膠和廢橡膠制品加工成再生膠時,塑解劑還可以作為廢橡膠的再生活化劑;與原膠相比,再生膠流動性好、可塑度高,甚至無需塑煉,那么是不是再生膠制品加工過程中就無需再次加入塑解劑了?

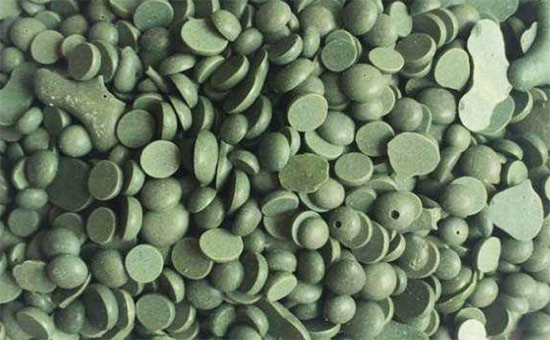

塑解劑可以分為物理塑解劑和化學塑解劑。其中化學塑解劑在橡膠中可以作為氧化催化劑,首先塑解劑本身在熱和氧的作用下分解成自由基,氧化降解橡膠分子;然后橡膠在封閉塑煉時斷鏈的分子鏈端基失去活性,阻止自由基再次結聚;通常塑解劑生產的自由基能力越大、塑解能力越大,化學塑解劑的增塑效果隨著反應溫度的升高而增大。物理塑解劑則利用大分子之間的潤滑作用降低膠料門尼黏度,提高膠料可塑度與流動性。

再生膠作為廢舊橡膠制品加工而成的產物,雖然可塑性、流動性優于天然膠和合成橡膠,但在特定的條件下還是需要使用適量的塑解劑,尤其是與原膠并用時;不同種類的塑解劑在再生膠中的作用效果不同,不同的再生膠制品需要不同種類、不同用量的塑解劑。

使用乳膠再生膠、異戊二烯再生膠或乳膠再生膠和天然膠、丁苯膠、異戊橡膠并用生產橡膠制品時,可以使用2-萘硫酚塑解劑,對已經添加了噻唑類促進劑和秋蘭姆類促進劑的天然膠膠料有活化作用,在橡膠中的分散性好、無污染、無刺激性氣味,不影響再生膠制品力學性能和耐老化性能;二甲苯基硫酚在上述膠料中除了與2-萘硫酚相同的作用之外,還對膠漿黏度有穩定作用。

在乳膠再生膠、丁腈再生膠制品生產過程中還可以使用五氯硫酚,但由于自身可能存在有毒物質,因此被其他種類的塑解劑替代。

總之,對于再生膠制品生產中是否可以使用塑解劑這個問題,并不是簡單的一個“是”或者“否”就能夠回答的,橡膠制品行業常用的塑解劑產品有很多,一切從實際出發,根據再生膠制品的性能需求和原材料的檢測指標,最終決定要不要使用塑解劑,選擇可以達到最佳塑解效果的塑解劑產品。

獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。關注鴻運橡膠:學習再生橡膠生產橡膠制品的工藝配方和原料的技術,幫您降低成本增加利潤。